Bedeutung von elektronischen EV-Kontroll gehäusen

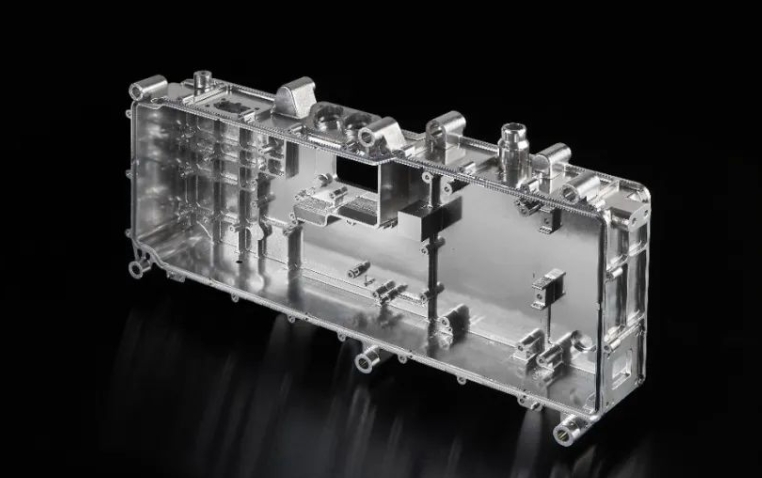

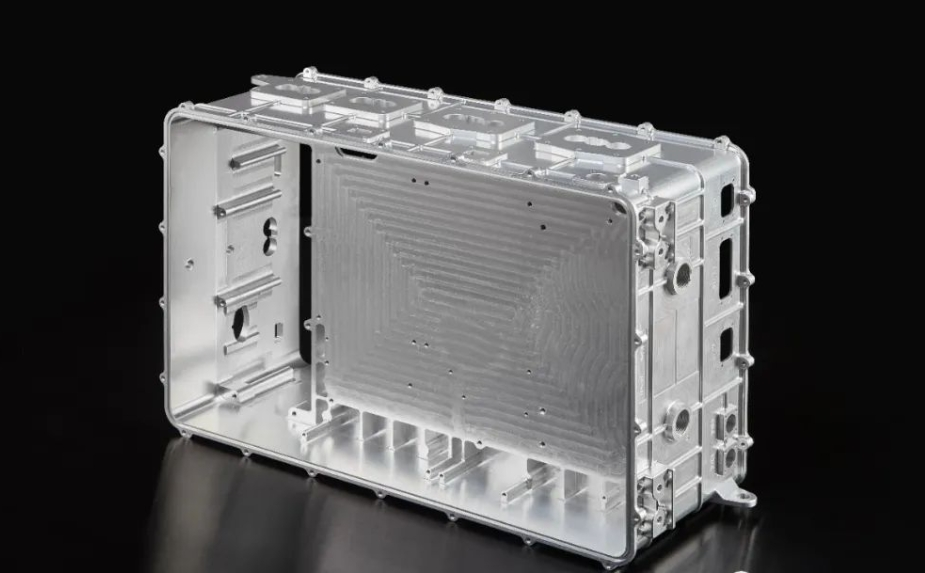

Das elektronische Steuer gehäuse dient als Schutzhülle für die Komponenten, die für die Regulierung des Betriebs eines Fahrzeugs ver antwort lich sind. Diese Gehäuse müssen sicherstellen, dass interne Komponenten vor Umweltfaktoren geschützt sind und gleichzeitig eine effiziente Wärme ableitung ermöglichen, um eine optimale Leistung aufrecht zu erhalten.

Die verwendeten Materialien fürEV-Batterie kastenSind in der Regel Aluminium druckguss legierungen, die für ihr Gewicht und ihre Haltbarkeit bekannt sind. Diese dünnwandigen Komponenten erfordern jedoch eine sorgfältige Bearbeitung, um Verformungen zu verhindern und hohe Standards für die Abdichtung und Staub abdichtung einzuhalten, die häufig mit IP67 oder höher bewertet werden.

Die Komplexität der Herstellung von elektronischen EV-Kontroll gehäusen

Die Herstellung von elektronischen EV-Steuer gehäusen ist ein komplexer Prozess, der mehrere Schritte umfasst. Neben der Bearbeitung der Vorderseite erfordern die Seiten und Löcher des Gehäuses auch eine präzise Bearbeitung. Während dieser Phase muss sorgfältig auf die Position ierung und Unterstützung des Werkstücks geachtet werden, um eine Verformung zu verhindern. Das Erreichen hoher Dichtung standards ist von entscheidender Bedeutung, insbesondere bei der Montage des Gehäuses mit dem Deckel, der auch die gleichen Anforderungen an die Abdichtung und Staub abdichtung von IP67 erfüllen muss.

Erreichen von Qualitäts standards in der Bearbeitung

Um den Qualitäts standards zu entsprechen, müssen die Oberflächen des Gehäuses frei von Rissen, Kratzern und anderen Defekten wie Poren oder Blasen sein. Dies erfordert eine hoch effiziente Bohr-und Abstich ausrüstung, die eine entscheidende Rolle spielt, um sicher zustellen, dass das Endprodukt alle Spezifikationen erfüllt.

Der Deckel des elektronischen Steuer gehäuses ist ebenfalls ein dünnwandiges Bauteil. Es erfordert Präzision in Bezug auf Ebenheit und Glätte, um eine sichere und luftdichte Montage mit dem Gehäuse zu gewährleisten. Verformung muss während der Bearbeitung vermieden werden, daher ist eine sorgfältige Position ierung und Unterstützung entscheidend, um einen hohen Grad an Abdichtung zu erreichen, wenn der Deckel angebracht wird.

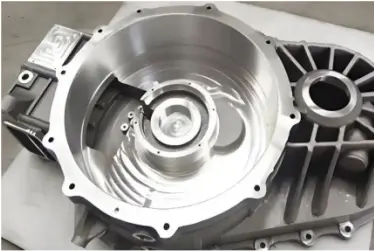

Die Rolle von Aluminium druckguss in EV-Motor gehäusen

Aluminium druckguss wird nicht nur in elektronischen Steuer gehäusen, sondern auch in EV-Motor gehäusen verwendet. Diese Gehäuse reduzieren die Betriebs temperatur und Vibrationen des Motors und tragen zu einer längeren Lebensdauer bei. Das Motorgehäuse beherbergt verschiedene Komponenten, einschl ießlich Zahnräder, die Hauptwelle und den Motor selbst. Das Gehäuse ist mit zwei Montage füßen ausgestattet, um die Installation mit benutzer definierten Reaming-Werkzeugen, Ortungs stiften und Auf bockung schrauben zu vereinfachen. Erfahren Sie mehr über dieElektromotor gehäuse material.

Wie Aluminium-Motor gehäuse hergestellt werden

Der Herstellungs prozess für Aluminium motor gehäuse beginnt mit der Überprüfung der Aluminium legierung auf Qualität, gefolgt von einer Analyse der chemischen Zusammensetzung unter Verwendung eines Spektrometers. Die Legierung wird dann bei ungefähr 680 ° C geschmolzen und in eine Druckguss maschine eingespritzt. Nach dem Abkühlen wird das Gehäuse mit pneumatischen Werkzeugen entfernt und die Grate werden abgereinigt. Nachfolgende ProzesseWie schuss peening, bearbeitung und hand-finishing stellen sie sicher, dass die oberfläche ist glatt und frei von graten.

Das Gehäuse wird dann einer Induktion heizung unterzogen, um den Durchmesser zu erweitern, wodurch das Einführen von Wicklungen ermöglicht wird, die nach dem Abkühlen des Gehäuses verriegelt werden. Dieser Prozess stellt sicher, dass der Innen durchmesser strikt den Spezifikationen entspricht. Jede Abweichung in der Größe kann zu einem Motor ausfall führen.

Reinigung und Qualitäts kontrolle in der Gehäuse herstellung

Nach der Bearbeitung wird das Gehäuse einem gründlichen Reinigungs prozess unter Verwendung einer Kombination von Reduktion mitteln, Säuren und Ultraschall methoden unterzogen. Auf jeden Reinigungs zyklus folgt eine Spül stufe. Nach der Reinigung wird das Gehäuse in einem Ofen getrocknet und eine Endkontrolle wird vom Qualitäts kontroll team durchgeführt. Die Sicherste llung, dass das Produkt frei von Verunreinigungen oder Herstellungs fehlern ist, ist entscheidend für seine Leistung und Langlebig keit.

Die Bedeutung von EV-Batterie gehäusen

EV-Batterie gehäuse sind ein weiterer entscheidenderEV-Fahrzeug komponentenIn der Gestaltung und Funktional ität von Elektro fahrzeugen. Diese Gehäuse haben die Aufgabe, den Akku zu schützen, eine wichtige Komponente, die das Fahrzeug antreibt. In der Regel aus Aluminium oder Stahl gefertigt, müssen Batterie gehäuse leicht und dennoch stark genug sein, um hohen Temperaturen, Korrosion und äußeren Einflüssen stand zuhalten.

Verbund werkstoffe: Eine neue Grenze bei EV-Batterie gehäusen

Eine der wichtigsten Herausforderungen im Design von Elektro fahrzeugen besteht darin, die Reichweite des Fahrzeugs mit einer einzigen Ladung zu erweitern. Um dem entgegen zu wirken, setzt die Automobili ndustrie verstärkt auf Verbund werkstoffe für Batterie gehäuse. Diese Materialien bieten eine Gewichts reduktion von bis zu 40% im Vergleich zu herkömmlichen Aluminium gehäusen, was die Fahrzeug leistung und-reichweite erheblich verbessert. Darüber hinaus tragen Verbund batterie gehäuse dazu bei, Geräusche und Vibrationen in der Kabine zu reduzieren und das gesamte Fahrer lebnis zu verbessern.

Verbund werkstoffe bieten im Vergleich zu Aluminium oder Stahl auch eine überlegene Festigkeit und Steifigkeit, was sie zu einer idealen Wahl für die Integration von Batterie gehäusen in die Fahrzeugs truktur macht. Dies schützt nicht nur die Batterie, sondern fügt auch eine zusätzliche Sicherheits schicht für die Passagiere hinzu.

Großflächige Produktions techniken für EV-Batterie gehäuse

Um EV-Batterie gehäuse kosten günstig zu machen, werden groß angelegte Herstellungs verfahren wie Pultrusion eingesetzt. Pultrusion ermöglicht die kontinuierliche Produktion von starken und dennoch leichten Verbund teilen, die für die Massen produktion in der Automobili ndustrie unerlässlich sind. Diese Technik senkt die Gesamt produktions kosten erheblich und macht Elektro fahrzeuge für die Verbraucher erschwing licher.

NO.38 Duanzhou 3. Straße, Zhaoqing(526060), Guangdong, China

NO.38 Duanzhou 3. Straße, Zhaoqing(526060), Guangdong, China