Der globale Automobil guss markt$37 Milliarden im Jahr 2022 übers ch ritten. Dies ist eine große Sache, da Hersteller nur leichtere und effizientere Fahrzeug komponenten benötigen. Der Schritt der Automobil hersteller in Richtung Elektro fahrzeuge und komplexer Konstruktionen schafft beispiellose Herausforderungen. Diese neuen Designs benötigen nur engere Toleranzen und überlegene Qualität.

Der moderne Druckguss für Kraftfahrzeuge muss den strengen Spezifikationen für OEM-Autoteile entsprechen und gleichzeitig erschwing liche Lösungen bieten. Die Hersteller müssen ihre Gieß vorgänge mit einem systematischen Ansatz optimieren. Der Prozess erstreckt sich von der Material auswahl und Prozess kontrolle über das Qualitäts management bis hin zu fortschritt lichen Überwachungs systemen. Dieses Stück gerät in bewährte Strategien und Technologien. Diese helfen den Gieß anlagen, strenge Anforderungen zu erfüllen und gleichzeitig die Kosten zu senken und die Ausgabe qualität zu verbessern.

Dieses Stück deckt alles im Automobil guss ab. Qualitäts standards, Prozess parameter, Überwachungs technologien und Kosten senkung strategien stehen im Mittelpunkt. Sie werden den schnellsten Weg finden, um die Gieß prozesse zu verbessern und die sich entwickelnden Anforderungen der Branche zu erfüllen.

Die Gieß anforderungen der Automobili ndustrie haben sich erheblich geändert, da die Hersteller Präzisions komponenten und komplexe Konstruktionen erweitern. Auto hersteller müssen strenge Qualitäts standards erfüllen und erschwing liche Lösungen schaffen, die die Produktions effizienz aufrechterhalten.

IATF 16949 ZertifizierungBildet den Standard für Qualitäts managements ysteme in Automobil-OEM-Qualitäts standards. Komponenten durchlaufen umfangreiche Tests. Dies umfasst ELFR-Tests (Early Life Ausfallrate) bei 125 ° C und Leistungs temperatur wechsel zwischen 125 ° C und-40 ° C. Qualitäts prüfungen finden in mehreren Phasen statt:

Wafer-und Montage inspektionen

Endgültige Prüfung und Zuverlässigkeit prüfung

APQP-Dokumentation (Advanced Product Quality Planning)

Genehmigungs verfahren für Produktions teile (PPAP)

Automobil guss materialien müssen eine sorgfältige Bewertung mehrerer Faktoren vornehmen. Aluminium legierungen bleiben beliebt, weil sie Stärke und Gewicht gut ausgleichen. Diese Legierungen könnenReduzieren Sie das Gewicht um bis zu 50%Im Vergleich zu traditionellen Materialien. Zu den Materiale igen schaften, über die Sie nachdenken müssen, gehören:

Wärme leitfähig keit und Wärme beständigkeit

Korrosions beständigkeit und Haltbarkeit

Dimensions stabilität unter Stress

Erschwing liche Optionen und Verfügbar keit

Die A380-Aluminiumlegierung ist zur ersten Wahl für viele Anwendungen geworden, die überlegene Festigkeit, Duktilität und Korrosions beständigkeit benötigen.

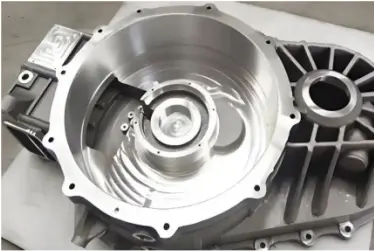

Komplexe Automobil gussteile funktionieren am besten mit einem umfassenden Ansatz, der die Leistungs-und Fertigungs anforderungen erfüllt. Ingenieure kombinieren funktionale Anforderungen mit Fertigungs grenzen, um gegossene Komponenten zu entwerfen. Die American Foundry Society zeigt, dass hochwertige Gussteile die Lebensdauer von Autoteilen um 30% verlängern können.

Designer müssen eine präzise Dimensions kontrolle sicherstellen, insbesondere bei größeren Gussteilen, bei denen Wärme behandlung und Abschrecken die Abmessungen verzerren können. Moderne Casting-Designs umfassen jetzt Funktionen wie:

Optimierte Rippen muster zur Steigerung der Festigkeit

Zentrale Gating-Systeme, die den Metall fluss verbessern

Integrierte Struktur elemente zur Gewichts reduzierung

Präzise Wanddicken kontrolle für gleichmäßige Erstarrung

Komplexe Automobil gussteile sind vor allem aufgrund der fortschritt lichen CAD-Software (Computer Aided Design) erfolgreich, die präzise Formen für einen gleichmäßigen Metall fluss und eine gleichmäßige Kühlung herstellt.

Der Erfolg des Druckgusses für Kraftfahrzeuge hängt von der Steuerung mehrerer Prozess parameter ab, um Qualität und Effizienz sicher zustellen. Hochdruck druckguss (HPDC) ist die bevorzugte Methode geworden. Hersteller können jetzt komplexe Automobil komponenten produzieren undReduzieren Sie die Produktions komplexität um bis zu 70-100 Teile pro Einzel guss.

Das Temperatur management spielt in jeder Phase des Druckguss prozesses eine wichtige Rolle. Aluminium druckguss funktioniert am besten bei Temperaturen zwischen 630 °C bis 720 °C. Die wichtigsten Kontroll parameterUmfassen:

Schimmel temperatur (150-300 °C optimaler Bereich)

Temperatur stabilität des Halte ofens

Konsistenz der Kühlrate

Thermisches Gradienten management

Die HPDC-Druck regelung arbeitet typischer weise zwischen 400-900 kg/cm². Höhere Drücke können dazu führen, dass sich die Formen mehr ausdehnen und eine Aluminium kanal isierung erzeugen. Eine sorgfältige Druck kontrolle hilft Werkzeugen, länger zu halten.

Bessere Zykluszeiten machen die Produktion effizienter, ohne die Qualität zu beeinträchtigen. Moderne Druckguss maschinen mit elektrischen Umschalt mechanismen haben bis zu 20% schnellere Zykluszeiten gezeigt. Hersteller müssen diese Faktoren ausgleichen:

Metall durchfluss raten und Einspritz geschwindigkeit

Optimierung der Erstarrung szeit

Auswurf-Timing-Präzision

Integration von automat isierten Handling systemen

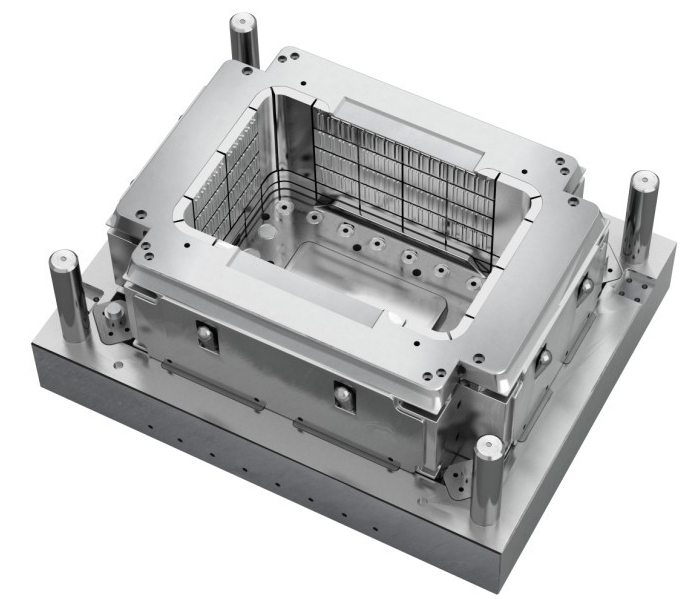

Werkzeug design und-wartung wirken sich stark auf die Guss qualität und die Betriebs effizienz aus. Regelmäßige vorbeugende Wartung hilft, Probleme zu erkennen, bevor sie die Qualitäts kontrolle beeinträchtigen oder die Produktion einstellen. Zu den besten Wartungs praktiken gehören:

Geplanter Service mit minimalen Ausfallzeiten

Inhouse-Schweißen und Stress abbau

Vorbeugende Reparaturen und Modifikationen

Strategische Position ierung von Kühl kanälen

Moderne Druckguss anlagen verwenden Sofort überwachungs systeme, um die Werkzeug leistung zu verfolgen und den Wartungs bedarf vorher zusagen. Dieser proaktive Ansatz trägt zur gleich bleibenden Qualität bei. Werkzeuge halten länger, weil Probleme früh erwischt werden.

Fortschritt liche Prozess überwachungs technologien helfen Herstellern, diese Parameter genau zu kontrollieren. Das Ergebnis sind qualitativ bessere Automobil gussteile, die mit weniger Mängeln besser übereinstimmen.

Qualitäts managements ysteme sind die Grundlagen für erfolgreiche Automobil gieß betriebe.IATF 16949:2016Dient als Haupt standard für das Qualitäts management im Automobil bereich. Dieser vollständige Rahmen hilft Unternehmen dabei, Schwankungen und Verschwendung zu reduzieren, um eine gleich bleibende Produkt qualität sicher zustellen.

Automobil gieß anlagen verwenden während der gesamten Produktion strenge Qualitäts kontroll maßnahmen. Die AIAG CQI-27 Special Process Assessment bietet standard isierte Richtlinien zur Bewertung von Gieß prozessen. Die Qualitäts kontrolle umfasst diese wesentlichen Elemente:

Messungen der Prozess kontrolle

Wartungs protokolle für Geräte

Dokumentation zur Bediener ausbildung

Regelmäßige Leistungs auswertungen

Statistische Prozess überwachung

Organisationen benötigen einen systematischen Ansatz, um die Qualität zu verwalten und Mängel zu vermeiden. Unternehmen, die IATF 16949 verwenden, zeigen eine 25% ige Verbesserung bei der Suche und Bewältigung operativer Risiken. Fortschritt liche Bildgebung und KI-Algorithmen erkennen mikroskop ische Defekte in Gussteilen, um sicher zustellen, dass nur Komponenten höchster Qualität in die Produktion übergehen.

Hersteller verwenden NDT-Techniken (Non-Destructive Testing) wie Ultraschall tests und Magnet partikel inspektion, um potenzielle Probleme zu erkennen, ohne die Teile integrität zu beeinträchtigen. Diese Methoden in Kombination mit der statistischen Prozess kontrolle erhalten eine gleich bleibende Qualität und minimieren den Abfall.

Das Casting im Automobil bereich hat die Rück verfolgbar keit von Best Practice zu regulator ischen Anforderungen verschoben. Ein belastbares Dokumentation system ermöglicht es den Herstellern:

Verfolgen Sie Komponenten in der gesamten Lieferkette

Qualitäts probleme frühzeitig identifizieren

Optimieren Sie das Rückruf management bei Bedarf

Stellen Sie sicher, dass die globalen Sicherheits standards eingehalten werden

Der IATF 16949-Standard erfordert eine vollständige Dokumentation von Test plänen, Fällen und Ergebnissen. Bi-direktion ale Rück verfolgbar keits anforderungen gewährleisten die Verfolgung jeder Komponente vom Rohmaterial bis zur Endmontage. Dieser systematische Ansatz hilft Herstellern, Qualitäts aufzeichnungen zu führen und kontinuierliche Verbesserung prozesse zu unterstützen.

Die Integration von Qualitäts managements ystemen unterstützt die Ressourcen optimierung und senkt die Kosten. Unternehmen, die vollständige Qualitäts managements ysteme verwenden, berichten von wesentlichen Verbesserungen der Fertigungs effizienz. Einige erreichen eine Reduzierung der Defekt raten um bis zu 30%. Diese Verbesserungen führen zu einer verbesserten Kunden zufriedenheit und weniger Garantie ansprüchen.

Fortschritt liche Überwachungs technologien haben den Casting-Betrieb in Kraftfahrzeugen durch ausgefeilte Daten erfassungs-und Analyse systeme verändert. Moderne Druckguss anlagen verwenden jetzt integrierte Sensor netzwerke. DieDiese Netzwerke verfolgen kontinuierlich mehrere Produktions parameter und nehmen Live-Anpassungen vor, um die Qualität zu verbessern.

Druckguss vorgänge verwenden jetzt detaillierte Überwachungs plattformen, die eine Vielzahl von Produktions parametern verfolgen. Diese Systeme mischen sich mit Maschinen marken wie BUHLER, DCP, HPM, TOSHIBA und FRECH, um einheitliche Steuerungs-und Überwachungs funktionen bereit zustellen. Zu den wichtigsten Überwachungs parametern gehören:

Produktions raten und Zykluszeiten

Maschinen status und Betriebs effizienz

Schrott raten und Qualitäts metriken

Temperatur-und Drucks chwankungen

Werkzeug leistungs indikatoren

Cloud-basierte Plattformen unterstützen diese Überwachungs systeme und verarbeiten große Datenmengen, während sie Fernzugriff auf wichtige Produktions informationen ermöglichen. Diese digitale Verschiebung hat die Inspektions prozesse verbessert und die menschlichen Fehler erheblich reduziert.

Moderne vorausschauende Wartungs systeme verwenden künstliche Intelligenz und Algorithmen für maschinelles Lernen, um Geräte probleme zu erkennen, bevor sie Fehler verursachen. Diese Systeme bringen mehrere wichtige Vorteile:

Früherkennung reduziert ungeplante Ausfallzeiten

Die tatsächliche Nutzung hilft bei der Optimierung von Wartungs plänen

Proaktive Pflege verlängert die Lebensdauer der Geräte

Vorbeugende Maßnahmen senken Reparatur kosten

Druckmaschinen können jetzt komplexe Gussteile zuverlässig herstellen und gleichzeitig den Abfall mit vorausschauen den Wartungs werkzeugen minimieren. Diese Systeme erkennen verschiedene Probleme wie Porosität, Blasen bildung, Risse und Undicht igkeiten, was rechtzeitige Eingriffe ermöglicht.

Hochwertige Analyse plattformen geben detaillierte Einblicke in die Produktion durch automat isierte Daten erfassung und-analyze. Diese Systeme bieten Live-Visual isierung von Key Performance Indicators (KPIs) und erstellen detaillierte Berichte zur Optimierung von Prozessen. Die IIoT-Technologie hilft Herstellern, den Betrieb ihrer Lieferanten mit maßge schneider ten Dashboard-Systemen zu überwachen, die eine vollständige Sichtbarkeit der Produktions linie aufweisen.

Fort geschrittene Analyse systeme können Daten aus mehreren Quellen verarbeiten, darunter:

Maschinen leistungs metriken

Qualitäts kontroll messungen

Umwelt bedingungen

Indikatoren für die Produktions effizienz

Diese Systeme lösen automat isierte Warnungen für abnormale Verhaltensweisen aus und gewährleisten die Rück verfolgbar keit während des gesamten Komponenten lebenszyklus. Produktions stätten, in denen diese Überwachungs technologien eingesetzt werden, weisen erhebliche Effizienz verbesserungen und eine erhebliche Reduzierung der DPM-Raten (Defekte Parts per million) auf.

Automobil gieß betriebe benötigen einen ausgewogenen Ansatz zwischen Qualität und Effizienz, um die Kosten zu optimieren. Metallguss gießereien geben 5-7% ihrer Betriebs kosten für Energie aus. Dies macht das Kosten management entscheidend, um wettbewerbs fähig zu bleiben.

Materialien machen einen Großteil der Kosten für die Automobil herstellung aus. Sie machen fast die Hälfte der gesamten Herstellungs kosten eines Fahrzeugs aus. Unternehmen verwenden mehrere Strategien, um ihren Material verbrauch zu optimieren:

Strategische Lieferanten auswahl und-verhandlung

Wertes trom mapping

Material konsolidierung in Designs

Fortschritt liche Legierung nutzung

Bestands optimierung systeme

Die Automobili ndustrie hat gezeigt, dass eine ordnungs gemäße Material optimierung das Bauteil gewicht durch die Verwendung hochfester Materialien und fortschritt licher Legierungen um 10-60% reduzieren kann.

Energie management programme funktionieren gut. Sie senken die Energie kosten jährlich um 3-10% und reduzieren Abfall und Emissionen. Hier sind die wichtigsten Möglichkeiten zur Verbesserung der Energie effizienz:

Optimierung des Ofen betriebs

Energie effiziente Motoren

Bessere Druckluft systeme

Effizientere Beleuchtung

Wärmer ück gewinnung systeme

Erdgas erfüllt etwa 50% des Energie bedarfs beim Druckguss. Dies macht Energie effizienz besonders wichtig, wenn sich die Gaspreise ändern. Durch die einfache Verwendung von Antrieben mit einstellbarer Geschwindigkeit und energie effizienten Motoren kann der Strom verbrauch um 1,2% reduziert werden.

Schlankische Herstellungs prinzipien sind von entscheidender Bedeutung, um den Abfall im Automobil guss zu reduzieren. Das Leipziger Werk von BMW nutzt automat isierte Systeme, die metallische Abfälle sammeln und sortieren. Dies hat zu bedeutenden Kosten einsparungen durch Recycling geführt. Volkswagen verwendet ein geschlossenes Recycling-System, das im Vergleich zur Herstellung von neuem Aluminium 95% Energie spart.

Die JIT-Bestands verwaltung (Just-In-Time) hilft, die Abfall-und Transport kosten zu senken. Es hält die Lager kosten niedrig und stellt sicher, dass bei Bedarf Materialien verfügbar sind. Pflanzen, die detaillierte Strategien zur Abfall reduzierung verwenden, haben t gesehenHese Ergebnisse:

Defekt raten um bis zu 30% gesunken

Vorlaufzeiten durch bessere Prozesse verbessert

Weniger Material verschwendung durch fort geschrittene Überwachung

Bessere Produktion durch Value-Stream-Mapping

Moderne Automobil gieß anlagen verwenden intelligente Inventars ysteme, um die Lager bestände live zu verfolgen. Dies hilft ihnen, bessere Entscheidungen über die Bestellung und Verwendung von Materialien zu treffen. Ihr systematischer Ansatz zur Abfall reduzierung verbessert die Kosten effizienz und die Umwelt auswirkungen.

Technologie und Markt bedürfnisse treiben die Casting-Prozesse im Automobil bereich immer weiter voran. Pflanzen, die vollständige Optimierung strategien verwenden, haben bemerkens werte Verbesserungen gesehen. Ihre Defekt raten sanken um 30%, während die Komponenten gewichte durch besseren Material verbrauch um 50% zurückgingen.

Moderne Automobil gieß betriebe leben von diesen Schlüssel elementen:

Strenge Einhaltung der Qualitäts standards IATF 16949

Genaue Kontrolle der Prozess parameter

Fortschritt liche Integration von Überwachungs technologien

Intelligente Methoden zur Kosten optimierung

Komplette Qualitäts managements ysteme

Pflanzen, die diese Optimierung strategien nutzen, gewinnen im wettbewerbs intensiven Automobil markt einen Vorsprung. Fortschritt liche Überwachungs systeme, vorausschauende Wartung und Live-Qualitäts analysen sind zu wesentlichen Anforderungen geworden. Diese Funktionen in Kombination mit einem intelligenten Material-und Energie management helfen den Herstellern, die strengen OEM-Anforderungen zu erfüllen, während sie den Betrieb optimieren.

Fahrzeug konstruktionen werden komplexer und Qualitäts standards werden strenger. Hersteller, die sich darauf konzentrieren, ihre Prozesse durch systematische Optimierung und analytische Erkenntnisse zu verbessern, sind bereit, zukünftige Herausforderungen anzugehen. Sie können ihren OEM-Partnern konsequent Premium-Qualitäts komponenten liefern.