Die Automobili ndustrie entwickelt sich rasant weiter, und Elektro fahrzeuge (EVs) führen zu Nachhaltig keit und Innovation. Im Mittelpunkt dieser Transformation stehen OEM-Autoteile, insbesondere elektrische Aluminium-Druckguss teile, die das Fahrzeug design, die Leistung und die Effizienz neu definieren. In diesem Artikel untersuchen wir, warum Aluminium druckguss zu einem Eckpfeiler der OEM-Automobil herstellung geworden ist und wie es die Zukunft der Elektromobil ität antreibt.

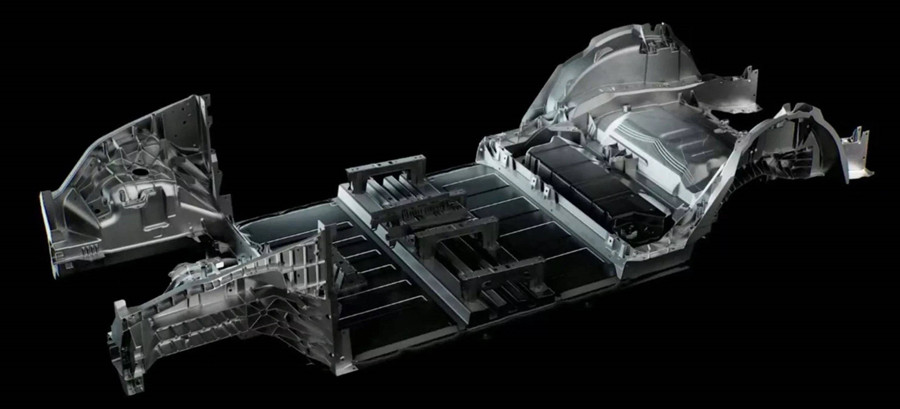

Autoteile des Original Equipment Manufacturer (OEM) sind Komponenten, die von einem Unternehmen direkt für Fahrzeug hersteller entwickelt und hergestellt werden. Unter diesen zeichnen sich Aluminium-Druckguss teile durch Leicht gewicht, Festigkeit und Präzision durch Elektro fahrzeuge aus. Beim Druckguss verfahren wird geschmolzenes Aluminium unter hohem Druck in eine Form injiziert, wodurch komplexe Teile mit hoher Toleranz wie Batterie gehäuse, Motor halterungen und Struktur rahmen erzeugt werden.

Lightweight Design für Enhanced Efficiency Aluminium ist 60% leichter als Stahl und ideal für Elektro fahrzeuge, bei denen die Gewichts reduzierung die Batterie reichweite direkt verbessert. Aluminium druckguss teile helfen Auto herstellern dabei, strenge Energie effizienz standards zu erfüllen, ohne die Haltbarkeit zu beeinträchtigen.

Überlegene Wärme leitfähig keit EV-Komponenten erzeugen erhebliche Wärme, insbesondere Batterien und Motoren. Die hervorragenden thermischen Management-Eigenschaften von Aluminium gewährleisten eine sicherere und länger anhaltende Leistung.

Mit dem kosten günstigen Mass Production Die Casting können OEMs schnell und konsistent große Mengen komplizierter Teile produzieren und so die Herstellungs kosten senken-ein entscheidender Vorteil bei steigender EV-Nachfrage.

Nachhaltig keits ausrichtung Aluminium ist zu 100% recycelbar und unterstützt das umwelt freundliche Ethos von Elektro fahrzeugen. OEMs priorisieren dieses Material zunehmend, um ihren CO2-Fußabdruck zu verringern.

Batterie gehäuse: Hochvolt batterien schützen und gleichzeitig das Gewicht minimieren.

E-Motor-Gehäuse: Stellen Sie sicher, präzise Kühlung und elektro magnetische Abschirmung.

Struktur komponenten: Verstärken Sie Fahrgestelle und Karosserie rahmen mit crash festen Designs.

Lade häfen: Haltbare, korrosions beständige Steck verbinder für Schnell ladesysteme.

Da Auto hersteller wie Tesla, BMW und Rivian auf leichtere, schnellere und umwelt freundlichere Elektro fahrzeuge drängen, wird der Aluminium druckguss immer unverzicht bar. Fortschritte beim Mega casting-eine Technik, mit der ganze Fahrzeug abschnitte in einer Form erstellt werden-rationalisieren die Produktion und reduzieren die Teile zahl um bis zu 70%. Dies senkt nicht nur die Kosten, sondern verbessert auch die strukturelle Integrität.

Die Umstellung auf Elektro fahrzeuge beschleunigt sich, und OEM-Autoteile, die über Aluminium druckguss hergestellt werden, stehen an der Spitze dieser Revolution. Durch die Kombination von Leichtbau, thermischer Effizienz und skalierbarer Produktion treiben diese Komponenten die Zukunft nachhaltiger Mobilität voran. Für Auto hersteller und Verbraucher ist die Investition in Aluminium teile in OEM-Qualität nicht nur eine Wahl, sondern eine Verpflichtung zu Innovation und Zuverlässigkeit.