Im Prozess der Druckguss form gestaltung wird sie ständig demonstriert und aufeinander abgestimmt. Wenn es um die Forms truktur geht, werden oft mehrere Schemata gleichzeitig betrachtet. Die Vor-und Nachteile jeder Struktur werden so weit wie möglich für jede Struktur aufgelistet, und jede Struktur wird analysiert und optimiert. Die spezifischen Schritte des Druckguss form designs sind wie folgt:

Schritt 1: Analyse und Verdauung der 2D-und 3D-Zeichnungen des Produkts

Schritt 2: Bestimmen Sie den Injektion styp

Bei der Auswahl einer Injektion berücksicht igt der Konstrukteur haupt sächlich seine Plast ifizierungsrate, Einspritz volumen, Klemm kraft, effektive Fläche der Installation sform (Abstand zwischen den Spurs täben der Einspritz maschine), Modul, auswurf form und feste Länge.

Schritt 3: Bestimmen Sie die Anzahl der Hohlräume und ordnen Sie die Hohlräume an

Die Anzahl der Form hohlräume wird haupt sächlich anhand der projizierten Fläche des Produkts, der geometrischen Form (mit oder ohne Seitenkern ziehen), der Produkt genauigkeit, der Chargen größe und des wirtschaft lichen Nutzens bestimmt.

Schritt 4: Bestimmen Sie die Trenn fläche

Im Allgemeinen ist die Trenn fläche in der Ebene einfacher zu handhaben, und manchmal sollten Sie besonders auf die Trenn fläche der drei dimensionalen Form achten.

Schritt 5: Design des Gating-Systems

Das Design des Gating-Systems umfasst die Auswahl des Haupt läufers und die Bestimmung der Querschnitts form und-größe des Läufers. Beim Entwerfen des Gating-Systems besteht der erste Schritt darin, die Position des Tors auszuwählen. Die richtige Auswahl des Gate-Standorts wirkt sich direkt auf die Qualität des Produkt formens aus und darauf, ob der Injektion prozess reibungslos ablaufen kann.

Schritt 6: Entwurf des Auswerfer systems

Die Auswurf formen von Produkten können in drei Kategorien unterteilt werden: mechanischer Auswurf, hydraulischer Auswurf und pneumatischer Auswurf. Der mechanische Auswurf ist das letzte Glied im Spritzguss prozess. Die Qualität des Auswurfs bestimmt letztendlich die Qualität des Produkts. Daher kann der Produkt auswurf nicht ignoriert werden.

Schritt 7: Design des Kühlsystems

Das Design des Kühlsystems ist eine relativ mühsame Aufgabe, und der Kühleffekt, die Gleichmäßigkeit der Kühlung und der Einfluss des Kühlsystems auf die Gesamt struktur der Form müssen berücksicht igt werden.

Schritt 8: Die Führungs vorrichtung auf der Druckguss-Spritzguss form wurde bestimmt, wenn die Standard form basis verwendet wird.

Unter normalen Umständen müssen Designer nur nach den Spezifikationen der Form basis wählen. Wenn jedoch Präzisions führungs vorrichtungen entsprechend den Produkt anforderungen eingestellt werden müssen, muss der Designer bestimmte Konstruktionen basierend auf der Forms truktur durchführen.

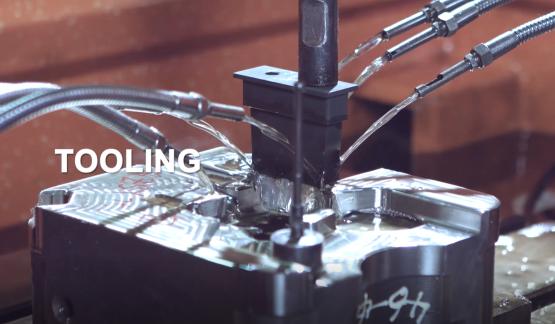

Schritt 9: Auswahl von Forms tahl

Die Auswahl der Materialien für Formteile (Hohlraum, Kern) richtet sich haupt sächlich nach der Chargen größe des Gussteils und dem Material des Druckgusses.

Schritt 10: Zeichnen Sie eine Montage zeichnung

Nachdem die Ranking-Form basis und der zugehörige Inhalt bestimmt wurden, kann die Montage zeichnung gezeichnet werden. Beim Zeichnen der Montage zeichnung, das ausgewählte Gieß system, das Kühlsystem, das Kern zieh system, das Auswurf system, etc. wurden weiter koordiniert und verbessert, um ein relativ perfektes Design in Bezug auf die Struktur zu erreichen.

Schritt 11: Zeichnen der Hauptteile der Form

Beim Zeichnen eines Hohlraum-oder Kern diagramms muss darauf geachtet werden, ob die gegebenen Form abmessungen, Toleranzen und Abbruch neigung kompatibel sind. und ob die Design basis mit der Design basis des Produkts kompatibel ist. Zur gleichen Zeit, die Herstellungs barkeit des Hohlraums und des Kerns während der Verarbeitung und die mechanischen Eigenschaften und Zuverlässigkeit während uSe muss auch berücksicht igt werden.

Schritt 12: Die Abgasanlage spielt eine wichtige Rolle bei der Sicherste llung der Qualität des Produkt formens. Die Abgas methoden sind wie folgt:

1. Verwenden Sie den Auspuffs chlitz. Die Auspuff rille befindet sich im Allgemeinen im letzten Teil des zu füllenden Hohlraums. Die Tiefe der Entlüftung rille variiert mit verschiedenen Kunststoffen und wird im Wesentlichen durch das maximal zulässige Spiel bestimmt, wenn der Kunststoff keinen Blitz erzeugt.

2. Verwenden Sie den passenden Abstand von Kernen, Einsätzen, Stößel stangen usw. oder spezielle Auspuff stopfen für den Auspuff.

3. Manchmal ist es notwendig, einen Entlüftung seins atz zu entwerfen, um eine Vakuum verformung zu verhindern, wenn das Produkt ausgeworfen wird.